Clem, une source d'inspiration.

Le projet Batopin est un nouveau réseau belge de guichets automatiques neutres du point de vue bancaire. Lors de la transformation de bâtiments en points Bancontact CASH, le revêtement de façade joue un rôle très important.

Dès la première phase de développement, Clem a été impliqué dans l'élaboration du design, jusqu'au développement des premiers prototypes et à la présentation du produit final.

Le pojet est maintenant produit en série et Clem reste un partenaire fiable dans ces nouveaux aménagements.

Nous écoutons vos souhaits

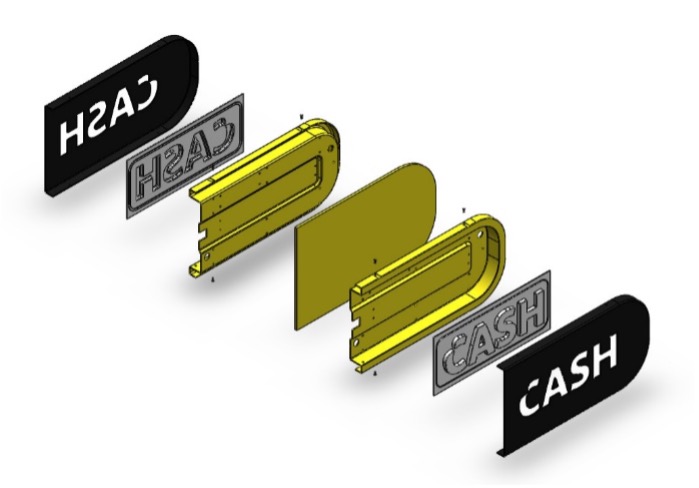

Le client est venu nous voir avec des idées claires pour le revêtement de façade de ce projet. Les bureaux seront équipés d'une bande signalétique de Bancontact et de CASH. Des exigences ont été spécifiées à cet effet, telles que les dimensions, les couleurs RAL, les parties éclairées, etc.

Nous consultons nos clients

Une fois toutes les exigences connues, nous avons trouvé le matériau idéal grâce à l'expertise de Clem. Nous fabriquons les plaques avant et arrière en ABS-PMMA. L'ABS offre de nombreuses possibilités pour obtenir des couleurs personnalisées, il est solide mais suffisamment léger, la couche de PMMA le complète pour rendre l'ensemble adapté aux applications extérieures.

Des échantillons dans la couleur et la structure demandées ont été sélectionnés et présentés au client pour un premier aperçu. Pour les lettres, nous avons recommandé du polycarbonate stabilisé aux UV de couleur blanc opale.

Les dessins ont été soigneusement dessinés en 3D par Clem. Notre expérience nous a permis de prendre en compte les contraintes des processus de production, notamment le retrait, les angles de dépouille et l'arrondi.

Nous avons également réfléchi à l’efficacité et à l’optimisation de ces processus compte tenu de l’ampleur de ce projet. Cela va de l'optimisation des dimensions des tôles pour un rendement maximal, au passage à une double matrice pour les pièces plus petites, jusqu'à la finition et l'emballage des produits finis pour les livrer prêts à l'emploi à l'équipe d'assemblage de notre client.

Il est important que l'ensemble puisse également être monté avec d'autres composants tels qu'un éclairage LED. À cette fin, Clem a également réalisé des dessins en 2D avec toutes les dimensions et les tolérances cruciales.

Nous avons réalisé un premier prototype de chaque composant, qui a ensuite pu être soumis à un contrôle final.

L'ajustement des pièces de montage est-il bon ? Les tolérances sont-elles bien respectées ? N'y a-t-il pas d'ombres sur les lettres ?

Nous avons réalisé un premier prototype de chaque composant, qui a ensuite pu être soumis à un contrôle final. Tout a été vérifié dans les moindres détails, de sorte que nous avons finalement obtenu le feu vert pour la première production en série.

Dès que la feuille de matériau arrive chez nous, nous la découpons sur mesure selon un programme de sciage optimisé avec notre scie numérique.

Dans notre département de formage sous vide, composé de 4 machines automatiques et de deux autres machines rotatives, les moules en aluminium sont préparés et, si nécessaire, dotés d'un cadre supplémentaire. Après chauffage, la température est finement contrôlée et les pièces peuvent ensuite être formées sous vide.

Grâce aux dessins 3D, les gabarits de fraisage ont pu être préparés en amont. Cela nous a permis d’optimiser davantage le temps.

De cette manière, les deux bandes signalétiques Bancontact sont fraisées sur la même matrice, ce qui permet non seulement d'économiser les coûts de celle-ci, mais également de garantir que l'alignement de ces deux pièces est exactement le même. Avec une fraiseuse 5 axes, une des 5 de notre parc de machines, nous avons pu aligner les points zéro de nos programmes CNC.

Notre personnel de production vérifie soigneusement la qualité des pièces fraisées lors de l'ébavurage.

Les lettres opales sont également thermoformées pour créer un effet de profondeur. Pour ce faire, les lettres doivent être remplies de petits morceaux du même matériau ABS-PMMA que la plaque avant. Ceux-ci sont découpés sur notre machine laser de haute précision puis collés.

Parallèlement, un gabarit est mis en place afin de recoller la plaque de lettrage à la plaque frontale. L’assemblage des différentes pièces comprend également un prémontage d’écrous à sertir aveugles dans les plaques arrière, avant que chaque ensemble ne soit soigneusement protégé et emballé.

Vous voulez également être accompagnés sur un projet de A à Z avec Clem ?

Contactez-nous!